激光切割與水導(dǎo)激光切割技術(shù)這兩種技術(shù)在不同行業(yè)中的適用性差異顯著�。本文將從??功率����、材料適應(yīng)性��、加工精度??三大維度展開對(duì)比����。

一、核心技術(shù)對(duì)比

1��、功率與效率??

??激光切割??:采用高功率密度激光束(通常為千瓦級(jí))�����,通過聚焦光斑實(shí)現(xiàn)快速材料去除。典型功率范圍覆蓋500W至10kW��,可切割25mm以下金屬板材�,速度可達(dá)600cm/min(2mm低碳鋼)。但對(duì)厚板(>20mm)加工效率顯著下降�����。

??水導(dǎo)激光切割??:通過水射流引導(dǎo)低功率激光(通常<1kW)���,能量密度集中但整體功率受限�����。切割18mm碳纖維復(fù)合材料時(shí)速度僅5mm/min���,但無熱影響區(qū)特性使其在薄壁件(<1mm)加工中效率反超傳統(tǒng)激光。

傳統(tǒng)激光切割在高功率場景下優(yōu)勢顯著���,適合金屬板材批量加工����;水導(dǎo)激光則通過水流冷卻降低能耗���,更適合精密微加工�。

2、材料適應(yīng)性??

??激光切割對(duì)導(dǎo)電金屬效率更高�����,但復(fù)合材料易產(chǎn)生分層�����;水導(dǎo)激光通過水流抑制熱應(yīng)力����,可加工高硬度��、熱敏感材料�����。

3���、加工精度與質(zhì)量??

激光切割??:切口寬度0.1-0.5mm���,熱影響區(qū)(HAZ)達(dá)12μm(不銹鋼)�����,表面粗糙度Ra 6-12μm���。

??水導(dǎo)激光切割??:切口寬度可縮至20μm,無熱影響區(qū)���,表面粗糙度Ra<1μm��。水射流同步?jīng)_刷熔渣�����,實(shí)現(xiàn)微米級(jí)垂直度(錐度<1°)

切割案例??效果:水導(dǎo)激光切割碳化硅晶圓時(shí)��,切口粗糙度Ra<10nm���,而傳統(tǒng)激光切割Ra>100nm。

二�、行業(yè)適配建議

1、建筑與金屬加工行業(yè):優(yōu)先選擇傳統(tǒng)激光切割??

??適用場景??:鋼結(jié)構(gòu)件�����、鈑金加工、幕墻板材切割�����。

??優(yōu)勢??:高功率設(shè)備可快速處理厚板(如6-8mm鋼板)���,成本效益顯著��。

??局限??:需避免對(duì)不銹鋼等反光材料加工����,易產(chǎn)生熱變形�����。

2�����、電子與半導(dǎo)體行業(yè):水導(dǎo)激光切割為核心??

??適用場景??:芯片封裝���、陶瓷基板切割、柔性電路加工�。

??優(yōu)勢??:無熱損傷保障元件性能��,微米級(jí)精度滿足高密度布線需求����。

??案例??:水導(dǎo)激光切割硅晶圓時(shí)����,邊緣完整性提升40%,碎片率降低至0.5%以下��。

3��、航空航天與醫(yī)療器械:水導(dǎo)激光不可替代??

??適用場景??:發(fā)動(dòng)機(jī)葉片氣膜孔��、骨科植入物微結(jié)構(gòu)���。

??優(yōu)勢??:鈦合金加工熱影響區(qū)<5μm����,避免材料強(qiáng)度衰減�����;醫(yī)療級(jí)零件的生物相容性要求���。

4���、新能源與環(huán)保行業(yè):水導(dǎo)激光綜合優(yōu)勢突出??

??適用場景??:燃料電池雙極板�、光伏硅片切割�。

??優(yōu)勢??:水流沖刷減少粉塵污染,符合綠色制造標(biāo)準(zhǔn)���;深孔加工(深徑比>30:1)效率提升30%��。

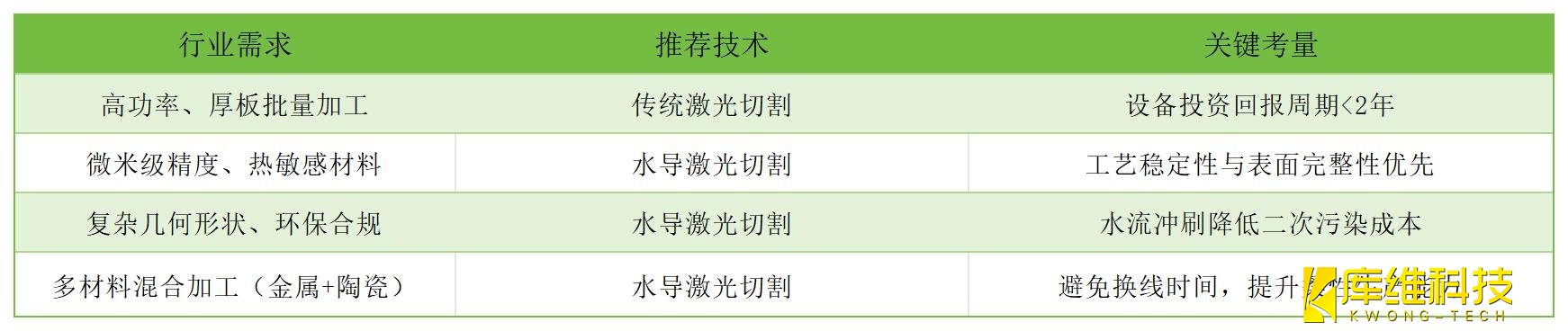

三�、技術(shù)選型決策矩陣

對(duì)于追求極致精度與環(huán)保的企業(yè)����,水導(dǎo)激光切割正成為高端制造的新標(biāo)準(zhǔn);而傳統(tǒng)激光切割仍在大規(guī)模金屬加工領(lǐng)域保持不可替代性�����。

壓力容器自動(dòng)化產(chǎn)線投資回報(bào)測算:18個(gè)月回本的底層邏輯??

超厚板切割新突破:150k激光切割機(jī)在重工業(yè)中的應(yīng)用

水導(dǎo)激光加工技術(shù):耦合能束的傳輸分析

水導(dǎo)激光切割:碳纖維復(fù)合材料的終極解決方案

壓力容器自動(dòng)化焊接:舊備改造VS新產(chǎn)線投資的決策指南

水導(dǎo)激光技術(shù)應(yīng)用案例之鎳基高溫合金加工??

水導(dǎo)激光加工技術(shù)在金剛石加工領(lǐng)域的應(yīng)用

玻璃纖維復(fù)合材料切割技術(shù)解析與應(yīng)用指南

水導(dǎo)激光加工技術(shù):水射流的形成與衰減機(jī)理